Katalis yang digunakan pada reaksi hydrocracking adalah bifunctional catalysts yang secara

kimiawi memicu terjadinya reaksi-reaksi sebagai berikut.

·

Cracking, dengan

mekanisme reaksi yang sama dengan catalytic

cracking

·

Hidrogenasi hidrokarbon tidak jenuh hasil reaksi cracking

·

Hidrogenasi cincin aromatik

·

Hidrogenolisis struktur naftenik

Pada reaksi pertama, sisi logam

berperan dalam memicu reaksi dehidrogeniasi menghasilkan senyawa alkena yang

kemudian menjadi ion pada sisi asam. Reaksi kedua dan ketiga terjadi pada sisi

logam. Reaksi keempat terjadi pada kedua sisi katalis (sisi asam dan logam).

Kesetimbangan fungsi asam dan logam

yang tepat diperlukan untuk mencegah terbentuknya coke. Oleh karena itu, reaksi hidrogenasi alkena hasil reaksi cracking harus berlangsung dalam jangka

waktu yang singkat guna menghindari terjadinya reaksi polimerisasi maupun

kondensasi lebih lanjut yang menghasilkan senyawa prekursor coke. Kesetimbangan ini selain

dipengaruhi oleh karakteristik katalis juga sangat dipengaruhi oleh pengaturan

kondisi operasi.

Ø Temperatur

yang tinggi menunjang reaksi pada sisi asam

Ø Meningkatkan

tekanan parsial hidrogen dapat meningkatkan reaksi hidrogenasi pada sisi logam

Pemilihan Katalis

Katalis untuk hydrocracking didesain dengan sifat bifunctional dengan alasan:

·

Dapat diatur jumlah dan kekuatan dari sisi asamnya

·

Dapat diatur kekuatan hidrogenasinya

·

Sangat sesuai dengan tujuan proses (fleksibel)

Pemilihan struktur logam pada

katalis harus memenuhi minimal 3 dari 4 jenis reaksi pada mekanisme reaksi hydrocracking. Oleh karena itu pemilihan

jenis logam harus dilakukan dengan teliti karena sangat menentukan kinerja

katalis. Menurut studi yang dilakukan Raseev, NiMo dan NiW merupakan pasangan

logam yang paling cocok digunakan sebagai sisi logam katalis hydrocracking dibandingkan katalis

dengan logam mulia lainnya seperti Pt dan Pd. Meskipun keduanya juga

direkomendasikan untuk digunakan dalam membuat katalis hydrocracking.

Katalis

dengan NiMo dan NiW banyak digunakan pada unit hydrocracking dengan sistem single

stage dan selalu digunakan untuk stage

pertama pada unit dengan sistem two

stages. Sedangkan untuk stage

keduanya menggunakan Pt maupun Pd. Untuk memaksimalkan stability dan efficiency katalis

terhadap reaksi tertentu, digunakan promoters.

Namun sebenarnya efficiency itu

sendiri tidak hanya bergantung pada proporsi asam dan logam, serta karakter promoters saja tetapi juga dipengaruhi

oleh dispersi promoters tersebut pada

support katalis. Dispersi yang baik

juga sangat penting khususnya pada katalis dengan Pt dan Pd.

Pada kondisi tertentu, pemilihan

fungsi logam ditentukan berdasarkan tekanan parsial H2S pada zona

reaksi. Sebagai contoh Pd memiliki toleransi yang rendah terhadap H2S.

NiMo tidak memiliki batasan toleransi terhadap H2S. Sementara NiW

memiliki toleransi di antara keduanya.

Pada mulanya,

amorphous aluminosilica digunakan sebagai support pada sejumlah reaktor hydrocracking sebagaimana digunakan juga pada katalis untuk catalytic cracking. Selanjutnya, katalis

dengan support zeolite pun mulai banyak dikembangkan. Dari penggunaannya pada

reaksi catalytic cracking, diketahui

sejumlah keunggulan zeolite dalam hal ini Y-zeolite dibandingkan amorphous. Salah

satu katalis yang dikembangkan secara komersial oleh Shell dan sudah digunakan sejak 1983 adalah NiW dalam struktur

Y-zeolite dengan nama HTY. Katalis jenis ini kemudian dikembangkan dengan nama

S-753.

Kelebihan

katalis tipe ini adalah:

·

Pembentukan coke yang rendah

·

Stabilitas yang baik

·

Siklus regenerasi lebih lama

·

Membutuhkan temperatur yang lebih rendah untuk

mencapai tingkat konversi yang diinginkan

Kekurangan

katalis Y-zeolite ada pada selektivitasnya. Katalis ini memiliki tingkat

konversi yang tinggi terhadap gasoline dan

gas, serta konversi yang rendah terhadap produk kerosine dan gasoil. Hal ini ditengarai merupakan

dampak reaksi hydrocracking yang

berlebih pada katalis zeolit yang merupakan dampak dari tingginya jumlah sisi

asam. Molekul yang telah terdekomposisi pada reaksi inisiasi teradsorbsi

kembali oleh sisi asam lainnya dan terrengkah menjadi gasoline maupun gas.

Untuk mengatasi

efek reaksi berlebihan ini, telah dilakukan pengembangan katalis zeolit pada

generasi keduanya dengan menghilangkan sebagian aluminum dari pori-pori zeolit.

Proses ini menghasilkan katalis zeolit untuk hydrocracking yang memiliki jumlah

sisi asam lebih rendah. Pada kasus tertentu, komposisi support zeolit juga dimodifikasi (sebagai contoh S-703). Pengurangan

ukuran crystallite ternyata

menghubungkan dampak yang signifikan terhadap kenaikan volume fraction mesopori. Hal

ini memicu kenaikan selektivitas (konversi terhadap kerosin) dan stabilitasnya

juga.

Sebagai contoh, perubahan struktur pori pada katalis IFP HYC-642. Ditunjang dengan turunnya jumlah sisi asam menghasilkan selektivitas katalis yang lebih tinggi.

Pengembangan

lebih lanjut yang dilakukan oleh Shell

adalah menggunakan dua bed catalystsI untuk

sistem reaktor single stage atau pada

reaktor pertama pada sistem two stages.

Pretreatment catalyst (misalnya

C-424) digunakan pada bagian atas reaktor dan katalis hydrocracker pada bagian bawahnya. Sistem reaksi seperti ini

dimungkinkan dengan pengembangan katalis yang tidak sensitif terhadap efek

racun dari nitrogen, salah satunya adalah katalis Z-713. Pada stage kedua digunakan katalis yang

dikembangkan dengan support yang

terbuat dari campiran amorphous dan

Y-zeolite (misalnya Z-603). Kinerja katalis tipe ini meningkat khususnya untuk

pembukaan cincin naftenik. Secara keseluruhan, dampak positif dari pengembangan

sistem reaksi dengan katalis tersebut adalah panjang siklus dan kualitas

produknya.

Pengembangan

Support Katalis

Pengembangan support

katalis merupakan salah satu tugas utama dalam mengembangkan katalis hydrocracking dan telah dipublikasikan

dalam sejumlah paten. Sebagai contoh pengembangan stabilitas katalis hydrocracking dengan tipe support Y-zeolite terdispersi dalam

matriks oksida anorganik yang memberikan stabilitas ultra pada katalis hydrocracking oleh William A. Welsh,

Fulton, Md. yang dipublikasikan dalam publikasi dengan nomor paten U.S. Pat.

Nos. 4,456,693.

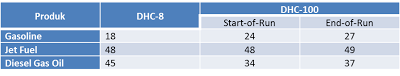

Pada tahun 1990, UOP telah mengembangkan amourphous support dengan peningkatan kinerja katalis dengan nama

produk DHC-8 dan berlanjut dengan pengembangan katalis zeolit DHC-100. Katalis

zeolit ini memiliki stabilitas yang tinggi dan bekerja pada temperatur kurang

lebih 10o celcius lebih rendah dibandingkan DHC-8.

Dengan memoderasi fungsi asam DHC-100 mampu menghasilkan

produk middle distillate dengan

jumlah yang hampir sama dengan yang dihasilkan DHC-8.

(dalam

persen volume produk terkonversi)

IFP menggunakan promoted

catalyst NiMo pada support alumina HR-360 pada stage pertama untuk hydrotreating

diikuti dengan reaktor yang menggunakan katalis HYC-642 untuk hydrocracking dengan basis zeolit. Katalis

zeolit HYC-642 menghasilkan sejumlah distilat yang sebanding dengan yang

dihasilkan amorphous.

[dirangkum dari berbagai sumber]

15.45

15.45

fromesa

fromesa

Posted in:

Posted in:

0 komentar :

Posting Komentar