Sebenarnya telat ini

postingnya, harusnya overview proses hydrocracking dulu baru bahas masalah

HPNA. Tapi berhubung lagi “urgent” karena dapat PR dari senior, buru-buru deh

buka materi dan ngubek-ubek koleksi

e-book lagi buat nyari data mengenai HPNA. Nah kali ini saya mau review dan

belajar lagi tentang hydrocracker.

Hydrocracking

merupakan proses pengolahan migas secara katalitis yang terbilang serba guna,

dapat meng-upgrade umpan dalam fraksi distilat (Atmosferic Gas Oil, Heavy

Vacuum Gas oil maupun Coker Gas Oil) menjadi fraksi-fraksi produk yang lebih

bernilai ekonomis. Keserbagunaan hydrocracking ini tidak lepas dari

fleksibilitas jenis umpan, pemilihan katalisator, dan mode produksi yang diharapkan. Jenis katalisator untuk

hydrocracking sangat beragam. Hal ini insyaallah akan dibahas pada posting

berikutnya. Secara umum, kondisi operasi hydrocracker meliputi Liquid Hourly

Space Velocity (LHSV) 0,5 – 2,0; sirkulasi H2 5000 – 10000 SCFB (850

– 1700 Nm3/m3); tekanan parsial H2 1500 – 2000

psia (103-138 bar); dan rentang Start of Run (SOR) temperature antara 675oF

– 725oF (357 – 385oC).

Sejarah

Unit hydrocracker komersial pertama kali dibangun di Chevron’s

Rischmond CA Refinery pada tahun 1960. Hydrocracking ini merupakan salah satu

proses konversi hidrokarbon tertua selama perkembangan teknologi petroleum refining.

Hydrocracking sendiri sebenarnya awalnya sudah didesain dan diterapkan untuk

konversi batu bara pada tahun 1915 di Jerman. Unit hidrogenasi brown coal

pertama terdapat di Leuna, Jerman sejak tahun 1927 dan sudah menggunakan teknologi

proses hydrocracking komersial.

Pada pertengahan 1950-an, industri mobil memproduksi mobil

dengan tingkat performa yang mensyaratkan rasio kompresi mesin yang tinggi.

Tentunya kebutuhan angka oktan bahan bakar juga harus lebih tinggi. Hal ini

pulalah yang memicu semakin pesatnya perkembangan teknologi hydrocracking. Fleksibilitas

unit hydrocracker yang memungkinkan berproduksi dengan mode yang berbeda-beda

dengan jenis katalis dan kondisi operasi yang berbeda sesuai dengan kebutuhan

refinery tersebut. Pada akhir 1950-an, yang mana terjadi reformasi

besar-besaran dalam dunia transportasi pascaperang dunia II yakni penggunaan

mesin diesel pada kereta yang awalnya memanfaatkan tenaga steam dan juga adanya

peningkatan kebutuhan jet fuel untuk bahan bakar pesawat terbang.

Pada tahun 1960-an, perkembangan teknologi hydrocracking

semakin pesat seiring penemuan katalis zeolit untuk hydrocracker. Peningkatan yang

signifikan terlihat pada pemakaian katalis berbahan dasar zeolit dibandingkan yang

sebelumnya menggunakan katalis amorphous antara lain aktivitas yang lebih

tinggi, toleransi amonia yang lebih besar, dan selektivitas terhadap gasolin

yang lebih tinggi. Pada tahun 1970-an, mode produksi yang awalnya berorientasi

untuk menghasilkan gasolin dengan ON yang tinggi, mulai beralih ke produk

middle distillates. Katalis amorphous-pun kembali banyak digunakan meskipun

pada masa itu mulai dikembangkan katalis yang lebih fleksibel yang mampu

menghasilkan produk dengan mode yang berbeda dengan mengubah kondisi

operasinya. Pada awal tahun 2001, lebih dari 150 hydrocracker beroperasi di

seluruh dunia dengan total kapasitas lebih dari 3800000 B/D (500000 MT/D).

Blok Diagram

Berbagai lisensor proses yang mengembangkan teknologi

hydrocracking ini mengembangkan flow scheme proses yang berbeda namun secara

umum dapat dikelompokkan dalam dua kategori, yakni single stage dan two stage.

Single stage

once-through hydrocracking

Single stage with

recycle hydrocracking

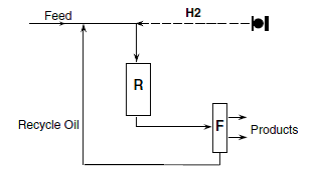

Unit hydrocracking yang paling banyak ditemui adalah unit

dengan konfigurasi single stage with recycle. Fresh feed dan hidrogen memasuki

reaktor setelah dipanaskan hingga mencapai temperatur reaksi melalui sejumlah

preheater dan heater. Effluent reaktor dipisahkan dalam sebuah separator, di

mana hidrogen dialirkan kembali ke sistem reaktor dengan tambahan make up

hydrogren. Fraksi liquid yang terpisah di dalam separator dialirkan dalam

sebuah fraksinator di mana bottom product-nya fraksinator tersebut sebagai

unconverted oil. Pada unit single stage hydrocracker dengan recycle ini,

unconverted oil akan diumpankan kembali ke dalam reaktor bersama fresh feed.

Pada perkembangannya, unit hydrocracker dengan konfigurasi

single stage dengan recycle ini dikembangkan menjadi konfigurasi dengan dua

buah reaktor. Berikut ini adalah contoh flow diagram unit hydrocracker single

stage tipikal.

Two stage recycle

hydrocracking

Konfigurasi two stage recycle hydrocracking juga banyak

digunakan khususnya untuk unit-unit dengan kapasitas yang besar. Pada unit

dengan two stage, reaksi hydrotreating dan cracking terjadi pada stage pertama.

Effluent dari stage pertama dipisahkan dan difraksinasikan dengan unconverted

oil-nya. Unconverted oil hasil fraksinasi dikirim ke reaktor stage kedua dan

hasilnya bergabung dengan effluent reaktor stage pertama. Skema sederhana unit

hydrocracking dua stage adalah sebagai berikut.

Separate hydrotreat two stage hydrocracking

Variasi dari konfigurasi dua stage dengan sirkulasi hydrogen

adalah separate hydrotreat hydrocracking.

Dengan konfigurasi ini, sirkulasi hidrogen terpisah, sehingga memungkinkan

terjadinya operasi pada stage kedua dengan kadar hydrogen sulphide (dan amonia)

nil (sangat sedikit).

Referensi:

David S. J. “Stan” Jones and Peter R. Pujado, 2006, Handbook

of Petroleum Processing, Netherland: Springer

17.21

17.21

fromesa

fromesa

Posted in:

Posted in:

0 komentar :

Posting Komentar